空压机

免费提供空压机系统节能方案

Free air compressor system solutions

李经理

13761094501PRODUCT CENTER

阿特拉斯空压机配件

阿特拉斯空压机配件 英格索兰空压机配件

英格索兰空压机配件 寿力空压机配件

寿力空压机配件 德斯兰空压机配件

德斯兰空压机配件 复盛空压机配件

复盛空压机配件 博莱特空压机配件

博莱特空压机配件 康可尔空压机配件

康可尔空压机配件 意朗空压机配件

意朗空压机配件 日立空压机配件

日立空压机配件 斯可络空压机配件

斯可络空压机配件 开山空压机配件

开山空压机配件 稳健空压机配件

稳健空压机配件 神钢空压机配件

神钢空压机配件 红五环空压机配件

红五环空压机配件 康普艾空压机配件

康普艾空压机配件 Rocky冷干机

Rocky冷干机 Rocky吸干机

Rocky吸干机 Rocky过滤器

Rocky过滤器 Rocky冷凝水油水分离器

Rocky冷凝水油水分离器 Rocky无油涡旋空压机

Rocky无油涡旋空压机 Rocky柴移机

Rocky柴移机 Rocky喷油螺杆空压机

Rocky喷油螺杆空压机> Rocky高压16-20bar 激光切割用一体式永磁变频螺杆空气压缩机RMZY系列

Rocky无油水润滑螺杆空压机

Rocky无油水润滑螺杆空压机 Rocky干式无油螺杆空压机

Rocky干式无油螺杆空压机 Rocky无油螺杆鼓风机

Rocky无油螺杆鼓风机 Rocky高压呼吸充气泵

Rocky高压呼吸充气泵 Rocky PSA制氮制氧机

Rocky PSA制氮制氧机 Rocky 气体增压机

Rocky 气体增压机 Rocky储气罐

Rocky储气罐 Rocky中压螺杆空压机

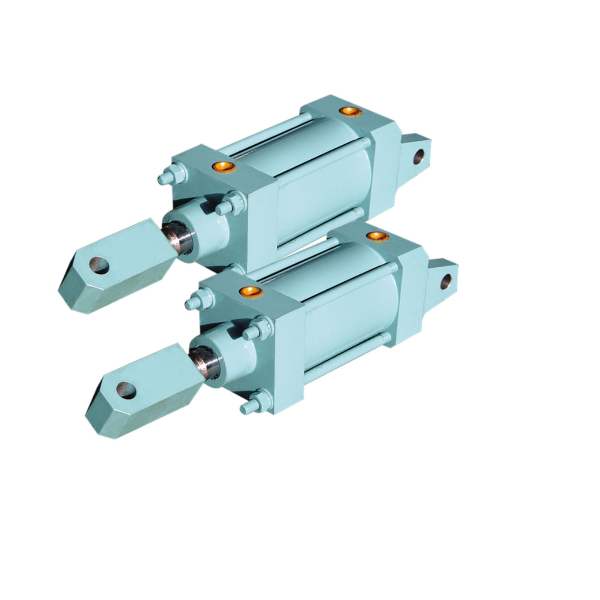

Rocky中压螺杆空压机1、气缸

气缸是往复压缩机压缩气体的部件,它承受气体压力、镜面与活塞环支承环摩擦力、以及压缩气体时产生的热量。气缸的结构复杂,有气道、水道、气阀腔。气缸要求有足够的强度、抵御磨损的硬度和粗糙度、以及良好的传热性能。

气缸上部有缸盖,下部有缸座,组成气缸的工作容积。压缩机的气缸为铸铁制造。由于经过多年运行,均有不同程度磨损或划伤,尤其是高压级缸的磨损和划伤更为严重,这将加快活塞环和支承环的磨损,并造成活塞环串气,降低效率,增加功率消耗。

1.2对气缸的要求及磨损后的修复措施

1.2.1气缸的镜面粗

糙度应在0.8以上,不能有沙眼和疏松以及损伤的条块,不能有轴向和圆周方向的划痕、划伤。轻微的可用油石将划痕研磨平滑。

1.2.2气缸的磨损大致有三种情况

1)偏磨,磨损后的气缸半径有的部分远离原气缸轴心线,并且不等距。

2)缸径出现喇叭口形或凹芯。

3)缸径磨大,而且磨损的情况往往不是均匀的。

上述情况,均影响活塞环的寿命和密封效果。造成活塞环密封串气,排气温度高,活塞环损坏快(甚至折断),严重时引起前一级排气压力增高,压比增大,温度高,甚至安全阀报警。

1.2.3 解决气缸磨损大致的三种途径

1)当磨损量较大,而且气缸壁很薄时,此缸无法修复,只能更换。

2)偏磨或凹芯时,可镗缸并珩磨缸径,重新配置活塞和活塞环。

3)如果结构允许,可嵌缸套。但这种方法存在一定风险。

为什么说有的缸嵌缸套有风险?其原因:一是嵌缸套时须先将原缸径加大,而加大缸径就有可能出现铸造时存在的砂眼、气孔、疏松等缺陷,使气缸漏水报废。二是嵌缸套后,装气阀的止口很薄,容易出现强度不够或漏气。故嵌缸套的方法要慎重对待,更换新气缸是最把握的选择。

1.2.4 气腔与气阀的接触面应平整,不能有造成串气的伤痕。

1.2.5 各部位的垫片要垫好,否则产生漏气、漏水或气水串通。对于气阀底部的密封垫片须备足,以便及时更换。

1.2.6 每当大修时,应对气缸水道的污泥进行掏净清洗。这些污泥严重地阻塞了冷却水的流通及冷却效果。

1.3 气缸常见故障

声音异常、缸裂、缸盖碎。

气缸内产生冲击声和声音异常,可用听诊棒在气缸外壁听到、手摸有冲击振动感。产生的原因:

1.3.1 活塞在气缸中运动时,死点间隙不够(尤其是上死点),活塞与缸盖相撞。往往顶碎缸盖。

1.3.2 气缸内有异物,如小工具、气阀阀片碎片或弹簧断块掉进气缸,活塞环断块在气缸内撞击串动。

1.3.3 活塞杆螺母松动,撞击缸盖。

1.3.4 气缸水道壁有裂纹,水进入气缸极易发生液击,应及时停车,视情况采取措施。

1.3.5 新气缸加工完后应进行水压验证,试验压力应是工作压力的1.5倍,历时30分钟以上。但有时水道壁的裂纹不是先天性的,而是后来埋下隐患,如冬季停机时气缸内有存水而冻裂;运输、装卸或安装时,碰撞引起内伤,甚至裂纹,后来开机时逐渐扩大等原因所致,因此,各种行为都应该防止碰撞。

1.3.6 冷却器泄漏,会造成水随同气体进入下一级气缸,容易造成水击现象。为此冷却器出厂前应进行水压实验,水压实验的压力应是设计时压力的1.5倍。

2.活塞

2.1 活塞

活塞在气缸中的往复运动,实现气体吸气、压缩、排气、膨胀的循环过程。

活塞结构有多种形式,裙部均属圆柱形,活塞大部分由三瓣或两瓣组成,国产机型为整体活塞。

活塞上装有支承环(立式机称导向环)和活塞环,活塞在气缸中的位置关系如图2-1。

2.2 估算气量

单作用活塞为活塞上端部压气,压气量可估标为:Q=0.75*F*S*n

双作用活塞为活塞上下端部都压气,气量可估算为:

Q=0.75*{F活+(F活-F杆)}*S*n

式中Q—气量, F活—气缸直径面积

F杆—活塞杆截面积 S—行程 n—转速

压缩机气缸大部分为双作用,小部分气缸为单作用

2.3 活塞与活塞杆的装配

压缩机铝活塞较多,要求孔与活塞杆上的定位面不能超差,与活塞杆装配时,螺母和活塞间的两个接触面要贴合好,因该两个接触面是传递活塞力的。铝的承压强度低,故在其端部设一铁材质承压块与活塞杆的台肩衔接。要求承压块与铝活塞接触面贴合在75%以上,而活塞杆上的台肩与承压面贴合在70%以上,否则会引起活塞杆螺纹与螺母拧紧时产生附加的偏心应力,出现活塞杆断裂问题,螺母拧紧后,应有防松动结构,以防螺母松动。

2.4 活塞装入气缸中的要求

活塞装入气缸后,位置要正,圆周要有间隙,防止活塞与气缸壁摩擦,因此,要检查活塞在气缸中的圆周间隙的均匀情况。检查方法:用卡尺测得缸径减活塞外径后除以2即为理论间隙,用塞尺测出圆周间隙与理论间隙比较,找出间隙偏差的原因,通常希望下部间隙大于理论间隙,这对支承环的寿命有益处,所以有的欧洲厂家将活塞(支承环)与活塞杆连接的中心孔,下降1mm左右(按活塞直径大小数值不同),使活塞在气缸中上抬,称为偏心活塞(缺点是活塞定位装配)。

如果活塞下沉数值较大,则应找出原因,如十字头与滑板间隙磨大,造成十字头与气缸不同轴;气缸偏磨;缸体与中间接筒连接错位,新缸体与中体连接面不平行、对轴心线不垂直等,应采取相应措施。

压铅法压活塞在气缸中的轴侧间隙,可通过活塞杆与十字头连接螺纹予以调整,缸盖安装好后,再压盖侧间隙,盖侧间隙如按出厂文件要求相差较多时,可通过加垫方法解决。

2.5 活塞在气缸中止点间隙的作用

活塞在气缸中的止点间隙形成余隙,余隙所形成的容积(包括气阀、活塞余隙容积)。对压缩机来讲,大了是有害的,第一级大了使压缩机的排气量降低,但是气缸与活塞必须有间隙,该间隙的作用:

(1)活塞杆、连杆、十字头等受热后要向外膨胀伸

长、旋转轴类的轴连接部分要磨损、孔要磨大,该余隙就避免了活塞与缸盖碰撞,否则造成事故。

(2)空气中含有水份,经压缩冷却有部分水残留在气缸中,气缸的止点余隙便容纳了部分不能排出的液体,否则液体的不可压缩性将造成破坏性的后果,通常称水击或液击。

(3)余隙部分的气体起到气垫缓冲的作用,使活塞与气缸盖不发生撞击。

2.6 压缩机活塞应注意的问题

2.6.1 三瓣铝活塞中的活塞环槽部分,因铝材质比较软,活塞环槽在活塞环的不断撞击下已被打宽,尤其是高压级第一道环。也有的活塞环槽部分是由铁材质制成,此种情况要比铝材质的好。那么为什么不采用铁活塞?这主要是出于活塞重量的原因,活塞运动时,活塞的重量产生惯性力。如果惯性力不平衡,将引起机器振动。

2.6.2 活塞大多都更换过,有的更换过几次,新活塞往往都是测绘制造,由于测绘厂家不同,造成活塞环槽和支承环槽的轴向宽度和径向深度不同,所以不同地区同一机型的活塞环、支承环调借后,有的装不进槽内,尤其是支承环更为严重。为此采取三条措施,一是从活塞环、支承环入手,使其对宽些窄些、深些浅些的环槽都能用,但这不是最佳状态。二是差别较大的,专厂专制专用。

三是以欧洲设计的活塞为标准,对需要更换的活塞采用原欧洲设计标准设计新活塞,逐渐达到通用化。(包括活塞杆的标准化)。

3 、连杆

连杆与十字头连接,将曲轴的旋转运动转变为往复运动。连杆传递活塞力,是受力部件,也是故障较高的零部件。压缩机因连杆断裂造成事故,打坏十字头、滑道、活塞、刮油器等部件。严重时打碎机身、使曲轴变形。

3.1 连杆结构

连杆包括杆身、大头、大头瓦、小头铜套、连杆螺栓和螺母。

3.1.1 连杆大头是可分的,内装轴瓦,由连杆螺栓将杆身与大头盖装配在曲柄销上。对大头盖和杆身两螺栓孔的同轴度、螺栓的定位面、与连杆螺栓连接的两支承面都有严格要求。

3.1.2 杆身要求足够抗拉压和抗弯强度,杆身有从大头通往小头的油孔。

3.1.3 小头嵌有过盈配合的铜套与十字头销间隙配合。

3.2 连杆螺栓

连杆螺栓承受很大的交变载荷,是运动机构中受力情况最严重的零件。由连杆造成的压缩机事故,往往是连杆螺栓引起的。它要有足够的抗拉强度和抗疲劳性,因此在选材、制造包括过渡圆角和粗糙度、装配都不可以掉以轻心。

3.3 通常隐患

3.3.1 螺栓头部、螺母与连杆上的支承面没垂直贴合紧密。

3.3.2 螺母没有拧紧,止退措施失效。

3.3.3 螺栓应力集中的敏感部位精度不够,如螺纹、退刀槽、过渡圆角、大小头孔平行度等。

3.3.4 螺栓疲劳或接近疲劳又受附加力的冲击造成断裂。

3.3.5 螺栓与杆身、大头盖中的定位孔不能过松。

3.3.6 材质造成。

3.3.7 与轴瓦、铜套的配合间隙不当,出现偏磨、烧研。

3.3.8 连杆油路堵塞,不过油。

4、活塞杆

活塞杆一端与活塞连接,另一端与十字头连接。活塞杆依靠杆上的台肩及螺母把活塞固定在杆上。杆的另一端螺纹旋入十字头中。运行中活塞杆受拉压交变应力,有时出现断裂造成活塞、气缸、十字头等不同情况的事故。

4.1 对活塞杆的要求

4.1.1 有足够的强度和刚度,正确传递活塞力。

4.1.2 材料无缺欠,热处理状态合理(通常应三次热处理)

4.1.3 活塞杆与密封环、刮油环的磨擦部位按材料不同,需淬火或氮化。以保证有足够的磨擦硬度。粗糙度应为0.4。

4.1.4 加工精度高,有螺纹、定位面、承压面、磨擦面、有退刀槽。

4.1.5 不允许弯曲,以免引起活塞杆跳动造成相关部件附加力。活塞杆运行时的跳动(垂直、水平)应控制在0.06mm左右,跳动过大,影响密封件寿命。

4.1.6 活塞杆密封面不能有划伤、划痕及磕碰,螺纹部分不能有磕碰。

4.2 活塞杆故障

活塞杆两端均以螺纹分别与活塞、十字头连接。螺纹底面是危险截面,容易造成活塞杆断裂,而与十字头连接处的螺纹受力大于活塞杆与活塞连接处的螺纹,因此靠十字头侧的螺纹更容易断裂。

4.2.1 活塞杆台肩与铝活塞连接处都有一个承压套或承压垫,以减少对铝活塞的承压比压。但有时活塞、承压套、活塞杆抬肩这三个面平面贴合不匀,长期运行,使螺纹疲劳破坏。

4.2.2 由于支承环、十字头磨损量不同,使活塞杆倾斜运动,产生附加应力,使螺纹处疲劳破坏。

4.2.3 连接螺纹处螺母松动或琐死装置失效。

4.2.4 活塞杆的材质、加工工艺、加工精度存在问题。